中石化(北京)化工研究院:生物可降解无纺布材料研究进展

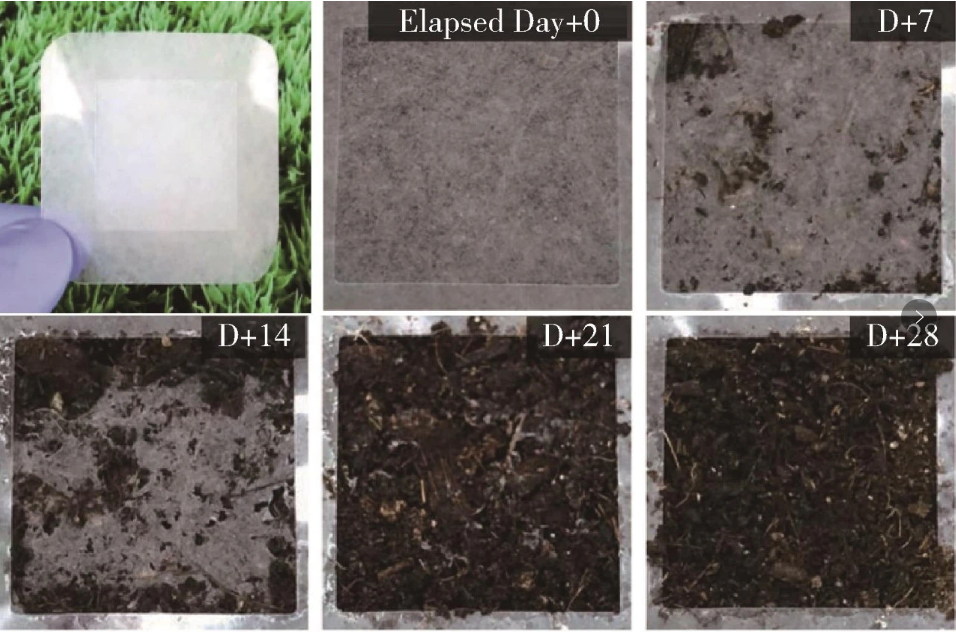

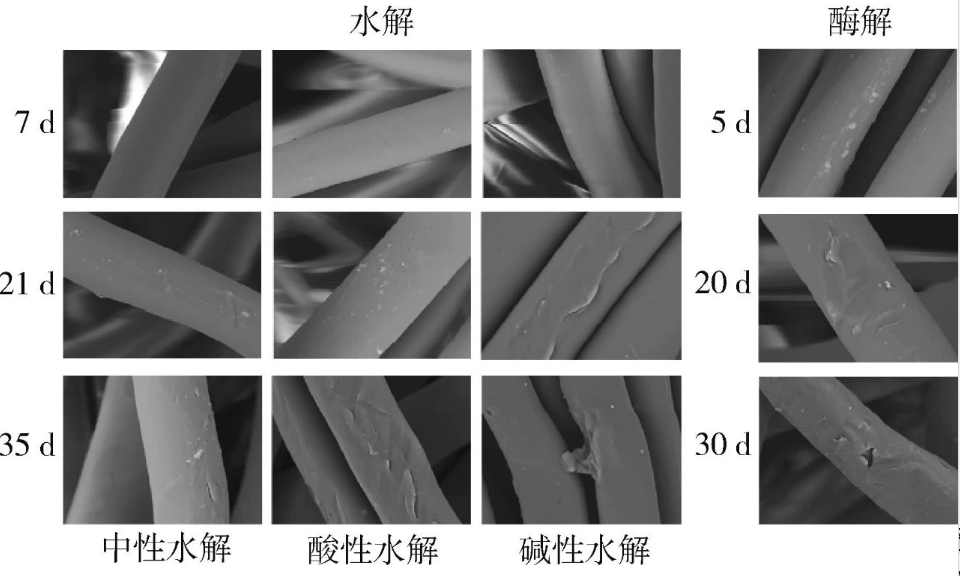

2024-08-21

0 前言

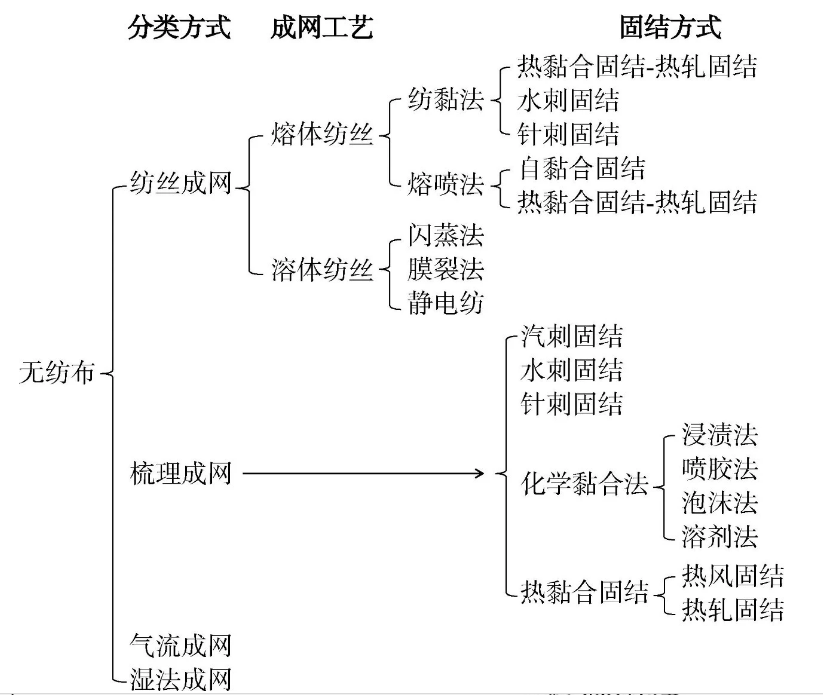

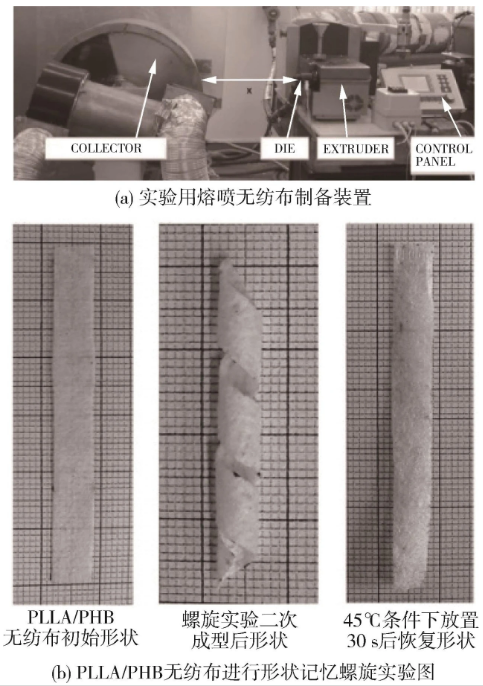

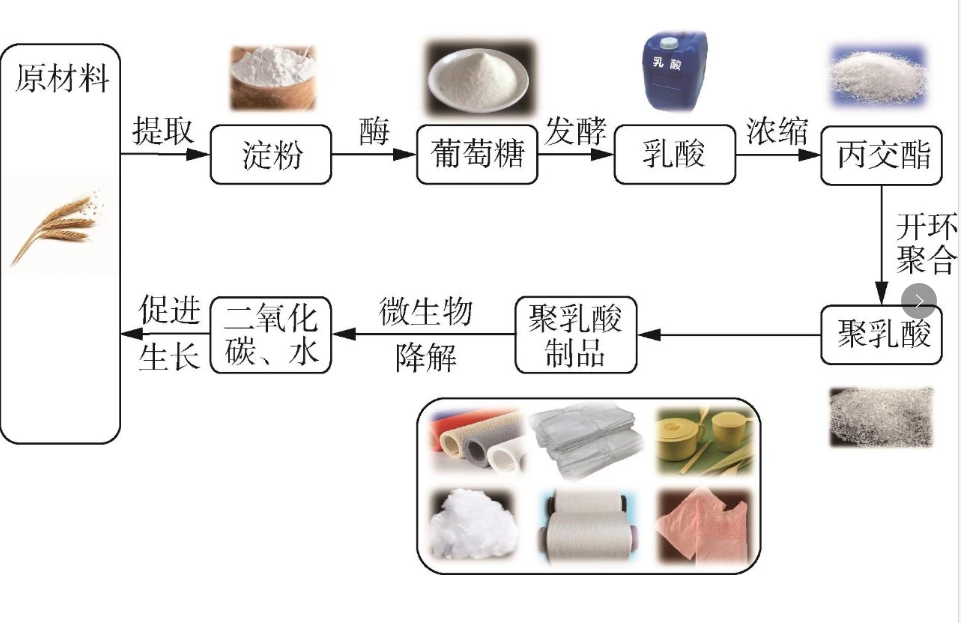

无纺布又称非织造布、不织布,是一种不用机织或者针织,且不以纱线为原材料的织物;其采用定向或随机排列的纤维/切片为主要原料,通过机械、热黏或化学方法等进行纤维加固成型。无纺布的分类主要按照制备工艺划分(图1),包括纺黏、熔喷、湿法等不同成网工艺的无纺布,针刺、水刺、化学黏合、热黏合等不同固结方式的无纺布,产商可依据原料特点和产品用途选择不同的无纺布制备工艺。相比于传统织物,无纺布的原料种类多、生产效率高且生产成本低,其产品具备轻盈柔软、干爽透气、环保无毒等一系列的优点,现广泛应用于建筑业、汽修业、服装业、军工业、医疗卫生和环保等领域。 图1 无纺布分类 1 生物可降解聚合物 2 生物可降解无纺布 2.1 天然高分子型生物可降解无纺布 2.2 微生物型生物可降解无纺布 微生物型生物可降解无纺布主要是以PHA为原料的无纺布。其中,关于PHB的研究最早也最全面。PHB属于可完全生物降解的热塑性聚酯,遵循酶促水解的降解机理,即主链酯键断裂,由表及里逐步降解。 玖润主营:广东全生物降解颗粒、广东全生物降解改性料、广东全生物降解吹膜料、广东全生物降解淋膜料、广东全生物降解注塑料、全生物降解气泡膜专用料、广东降解料、广东降解颗粒厂家、降解厂家、生物基PE+淀粉吹膜料 PLA+PBAT 改性颗粒 2.3 脂肪族聚酯类合成型生物可降解无纺布 含有脂肪族酯键的合成型生物可降解无纺布是当前最受青睐的一类生物可降解无纺布。其拥有优异的生物可降解能力,可以根据不同使用场景所需的各异的性能要求有的放矢地设计和选择结构,灵活且有针对性。脂肪族聚酯类生物可降解无纺布在降低成本、控制降解速率、应用功能性等方面较微生物型生物可降解无纺布有了大幅的提升。 PLA是一种可再生生物降解的直链型脂肪族聚酯材料,以乳酸为主要单体,先制备得到中间体丙交酯,后经开环聚合反应得到产品PLA。PLA不仅拥有良好的生物降解性、相容性、可吸收性和环境友好性,更具备优异的力学强度,是目前可降解材料领域的明星材料。图4是PLA生产工艺及生态循环示意图。如图所示,PLA的原材料来源于可再生植物资源,从玉米等生物质或者秸秆纤维素中提取的淀粉通过酶分解得到葡萄糖,再经过乳酸菌发酵得到乳酸单体,同时PLA制品废弃物在自然界中被微生物分解成二氧化碳和水后,又转化原材料生长所必需的有机物。PLA的整个生产处理流程环境友好,符合当代可持续发展和绿色环保理念。 早在20世纪中期,美国杜邦公司利用开环聚合制备了PLA,但价格高达每公斤上千美元。21世纪初,Nature Works公司将PLA规模产业化,得到成熟的IngeoTM系列产品,其中IngeoTM 6旗下6202D、6252D和6752D牌号产品在190 ℃的熔体流动速率为80 g/(10 min),专门用于成纤制备纺黏或熔喷无纺布。Dharmalingam等将PLA与PHA共混料经熔喷、纺黏两种方法制得的无纺布用作农用地膜,其中熔喷法得到的PLA⁃PHA无纺布地膜降解性能更优异,在ASTM D5338标准堆肥条件下,90天后降解率达90 % 以上,远高于纺黏法无纺布60 %的降解率。近两年,国内企业包括安徽丰原福泰来、浙江海正生物材料在内的相关企业相继推出FY 201、REVODE 210、REVODE 190等适用于熔喷工艺的PLA牌号产品,为拓宽中国PLA原料市场带来了无限可能。浙江冠诚科技通过纺黏工艺与机械加固的组合方法制备了克重为10~200 g/m2、幅宽达1.6 m 的PLA无纺布,产能达到5 t/天,可应用于滤袋、茶包、防尘袋等。PLA无纺布仍可应用于医疗卫生领域。基于PLA质硬、亲肤性差的问题,一特尔探索(北京)科技有限公司将PLA作为纤维芯组分,PBAT和纳米氧化锌颗粒作为皮层组分,通过双组份纺丝、梳理成网、固结等工艺得到抗病毒可降解皮芯结构无纺布,该无纺布兼备亲肤性和挺括性,解决了纯PLA无纺布触感粗糙、割肤感强的问题,主要用作口罩和防护服的面料。此外,混入不同功能特性的组分,PLA无纺布制品还可应用于超市及便利店购物袋、非液体垃圾袋、清洁擦拭巾、绳带鞋带和空气/水油过滤、保暖材料等。 玖润主营:广东全生物降解颗粒、广东全生物降解改性料、广东全生物降解吹膜料、广东全生物降解淋膜料、广东全生物降解注塑料、全生物降解气泡膜专用料、广东降解料、广东降解颗粒厂家、降解厂家、生物基PE+淀粉吹膜料 PLA+PBAT 改性颗粒 PGA相比于PLA,其主链结构更简单,是一种拥有超快降解速度的热塑性聚酯材料,可在1~3个月完全降解成水和二氧化碳。PGA结晶度高,Tg在35~40 ℃之间,熔点高达220 ℃,远远超出了其他生物可降解聚合物。PGA具备良好的水蒸气、氧气、二氧化碳阻隔性能和优异的拉伸强度,但其质脆,13.3 %的断裂伸长率远远低于PBS、PBAT、PBST等可降解聚合物。故PGA也多与韧性较好的可降解材料如PBAT等共混,一方面PBAT组分改善共混物的加工性能,另一方面PGA组分则提升了共混物的水气阻隔性能。 PGA无纺布主要应用于组织工程支架和医用普外科的修补材料,其他领域鲜有涉及。瑞士、中国等国的科研团队采用PGA无纺布作为组织支架,涂覆相应试剂培养特定细胞,有望用于构建尿道材料和牙周组织再生材料。广州市启源生物科技有限公司生产的奈维(可吸收性聚乙醇酸修补材料)产品,利用片状PGA无纺布浸满纤维蛋白胶等医用胶,放在无法直接缝合的大面积创面处,达到防止伤口渗血和缝合垫片的双重效果,可应用于气胸外科手术。 2022年,国家能源集团榆林化工公司实现世界首套煤制5万吨/年PGA生物可降解材料的工业化生产。2023年,中国石化贵州能化50万吨/年PGA项目装置也在顺利搭建中。PGA生产的国产化、稳定化、自主化也有利于未来我国PGA无纺布的可持续发展。 生物可降解材料PBS的优势在于其原料来源广(石油或者生物发酵),可完全降解且降解速度快,耐热性能优异。PBS的熔融温度为90~116 ℃,拉伸强度最高可达36 MPa,拉伸模量超过440 MPa,断裂伸长率约600 %。介于聚乙烯(PE)和聚丙烯(PP)之间的热力学性能和加工性能指标,使得PBS成为综合性能最佳的可降解聚合物。但其成本较高,平均成交价约3 万元/吨,高于PLA和PBAT。 Choi团队 研发了主要原料为PBS的无纺布口罩,在过滤层涂有带正电荷的壳聚糖纳米晶须,可阻挡98.3 %的可吸入颗粒物PM2.5,经实验证实,该口罩可在埋入土地中完全降解(图5)。国内金发科技旗下珠海万通和金发医疗合作研发出PLA+PBS无纺布口罩,包括耳带、鼻梁条在内的全部部件均由生物可降解材料制成,其细菌阻隔率超过99.8 %,呼吸阻力不超过35 Pa,6个月的降解率高于90 %,符合欧盟标准。山东润聚祥非织造材料有限公司先通过丁二酸和丁二醇缩聚反应后改性得到耐100 ℃高温的PBS,再利用纺黏工艺生产PBS无纺布产品,可应用于包装材料、个人防护、医疗卫生等领域。王罗新团队将PBS无纺布与苎麻纤维织物叠放,采用热压法制备得到了高模量、高强度、低成本的可生物降解材料,其拉伸、弯曲、冲击性能和层间剪切强度相比PBS无纺布均有较大提升。 PBAT是由脂肪族己二酸丁二醇酯(PBA)和芳香族对苯二甲酸丁二醇酯(PBT)构成的共聚物,不仅具有良好的生物可降解能力,还兼备PBA良好的韧性、延展性和PBT较高的耐热性、力学强度。PBAT加工链、产业链成熟完善,成本较低。最早聚焦PBAT研究的公司是德国巴斯夫(BASF)公司,其明星牌号Ecoflex 性能优异,全球销量高。国内较为成熟的企业有蓝山屯河、金发科技、中国石化仪征化纤等。2022年国内PBAT总产能超70万吨/年,占世界产能的73 %。PBAT多经吹塑成型后作为包装、农用地膜等膜材料使用。 但是,纯PBAT无纺布产品鲜有报道,多是与PLA等其他可降解聚合物共混改性后制成无纺布。六安载丰新材料公司公布了一种PBAT熔喷可降解无纺布及其制备方法的专利,将PBAT作为主要原料与PLA、PCL共混,经熔喷、自黏合步骤后,得到比表面积大、纤维直径细、过滤效果好、孔隙率高的无纺布。阚瑞俊将PHBV中混入PBAT,拓宽加工窗口,改善加工性能,PHBV/PBAT熔喷无纺布具备优良的抑菌性,针对金黄色葡萄球菌抗菌性达49.55 %,有望在医疗卫生行业中实现商品化应用。 PBST同PBAT均是脂肪族/芳香族共聚酯,区别在于PBST的脂肪族酯类为丁二酸丁二醇酯。因为PBST单体单元碳原子数量小于PBAT,所以其Tg、熔融温度、拉伸强度均高于PBAT,但是却有着远远高于其他可降解材料的韧性,断裂伸长率可达1 300 %。俞建勇等在国内率先开展PBST研究,详细地探索了组分比与投料比的关系及二者对于熔点、结晶度的影响,温度、水、酶、pH值对降解能力的影响;研究了PBST的等温结晶行为和热力学性能;改善了PBST的纺丝加工工艺。2011年,该团队公开了一种可生物降解非织造材料的制造方法专利,利用熔喷工艺制备得到了兼备良好热力学性能和透气性的无纺布材料,可作吸音棉或者应用于保暖透气领域材料。2014年靳向煜等通过改良纺丝和铺网的温度、速度等工艺参数,得到了应用于土工排水板非织造滤膜的PBST纺黏无纺布,并探索其在不同环境条件下降解程度随时间的变化:酶解>碱性水解>酸性水解>中性水解(图6)。2017年,任敏巧等公开了聚酯组合物和无纺布及其制备方法和应用专利,这种含有PBST组分的无纺布具有良好的透气性、吸水性和易灭菌性,并且在100 ℃热水中大幅收缩,不仅方便回收,还可以重复利用。 近期,以北化院和中纺院提供自主开发的 PBST 共聚酯聚合工艺技术为基础,中石化(海南)聚酯新材料有限公司6万吨/年PBST连续聚合项目在海南洋浦已顺利开工。随着PBST的量产以及成本的可控,其在无纺布领域将发挥重要作用。 PCL是一种在有氧、厌氧环境下都可降解的聚合物。它的熔点为60 ℃,比较接近室温,加工窗口窄,使得纺丝等加工工艺难以操作;降解性一般,且价格较高,故多作为添加组分改善其他可降解树脂的韧性。PCL多采用静电纺丝技术用作组织工程材料。Seol等将PCL溶液与CaO⁃SiO2凝胶溶液采用静电纺丝方法制备得到复合无纺布,可作为医用骨组织再生材料。Hardt等制备了负载磺胺嘧啶银的PBAT/PCL静电纺丝无纺布敷料,该敷料在初始阶段快速释放药物抑制大肠杆菌和金黄色葡萄球菌,药效可持续4天以上,具备快速缓解疼痛和长时间促进伤口愈合的功效。Zanella团队开发了一种含有蜂胶的PBAT/PCL抗绿脓杆菌伤口敷料,有望作为皮肤敷料临床应用。 玖润主营:广东全生物降解颗粒、广东全生物降解改性料、广东全生物降解吹膜料、广东全生物降解淋膜料、广东全生物降解注塑料、全生物降解气泡膜专用料、广东降解料、广东降解颗粒厂家、降解厂家、生物基PE+淀粉吹膜料 PLA+PBAT 改性颗粒 PPC是以环氧丙烷和二氧化碳为原料的脂肪族聚碳酸酯,是目前最具潜力的绿色环保塑料之一。自20世纪60年代井上祥平首次发现环氧丙烷和二氧化碳交替共聚反应可生成PPC后,欧、亚洲数国多个团队对其展开研究,并实现了工业化。2002年,内蒙古蒙西与中科院长春应化所合作,率先投产PPC,产能为2 000吨/年,现已停产。随后河南天冠、中科金龙、温岭邦丰等公司逐步扩大产能,直至2021年,博大东方PPC 30万吨/年项目主装置核心反应试车成功,为后续进一步开发奠定了基础。PPC拉伸强度一般仅13 MPa,降解速率较慢,热稳定性差,却具备良好的断裂伸长率和水氧阻隔性。我国尚处于高速发展阶段,二氧化碳排放量大,PPC的出现有效地将二氧化碳变废为宝,符合当前的碳中和政策,极具发展潜力。但由于PPC耐热性差、力学强度差、加工困难,故将其应用于无纺布领域的研究甚少。未来仍需要加强材料本身改性的突破和加工工艺的探索,拓宽绿色环保PPC无纺布的应用领域。 3 结语 随着时代的发展,产品不应只具备优异的性能与低廉的价格,更要符合绿色环保与低碳可持续发展理念。由此,生物可降解无纺布应运而生:其原材料来源广泛,如石油、农作物、动物甲壳、二氧化碳等;工艺种类多样,如熔喷、纺黏、水刺、针刺等方式;应用领域广阔,包括医疗卫生、农业、工业、日常生活等;性能特点可设计,如抑菌、再生、阻隔、过滤、保暖、支撑等;后处理工艺简单,绿色无污染,方便省力省资金。 当前,生物可降解无纺布市场以单一聚合物为原材料的产品占比越来越小,多种可降解聚合物组分复合、共混是主要的发展趋势。 玖润主营:广东全生物降解颗粒、广东全生物降解改性料、广东全生物降解吹膜料、广东全生物降解淋膜料、广东全生物降解注塑料、全生物降解气泡膜专用料、广东降解料、广东降解颗粒厂家、降解厂家、生物基PE+淀粉吹膜料 PLA+PBAT 改性颗粒