塑料制品是指以合成树脂(高分子化合物)为主要原料,经采用挤塑、注塑、吹塑、压延、层压等工艺加工成型的各种制品及利用回收的废旧塑料加工再生产塑料制品。中国塑料制品行业是一个重要的制造业领域,因具有可塑性强、绝缘性好、耐腐蚀性强、质量轻和成本低等特点,被广泛地应用于日用、汽车、医疗、电子等和国民日常生活高度相关的众多领域。它不仅在日常生活中占据着不可或缺的地位,同时也在推动国家经济发展和促进国际贸易中发挥着重要作用。生物降解料塑料制品行业上游主要以材料、辅料和相关设备为主。包括通用塑料、工程塑料、塑料助剂、模具以及塑料机械等,上游行业的产量规模、产品价格以及产品质量对于塑料制品的市场发展存在重要影响作用。塑料制品行业下游主要应用于建筑业、农业、医疗和汽车等领域,我国是全球最大的建筑业市场和汽车产销市场,城市化建设的深入发展以及汽车保有量的提升,为塑料制品行业创造了可观的市场容量。

进入 21 世纪后,我国塑料工业进入高速发展时期,塑料制品业的产业规模、技术水平和从业人数得到了长足的发展。2010年,我国超越美国成为世界最大的塑料消费国,塑料制品出口能力也相应提升。随着我国经济由高速增长进入高质量发展阶段,我国塑料工业也进入战略性调整阶段,在保持收入和利润增速的同时,注重产业结构优化,强调塑料产业的可持续发展,塑料制品业逐步向绿色低碳、环境友好可降解的方向转变。近年来,我国在材料制造技术方面取得了显著进步,不少塑料制品行业已展现出新的市场现状,并有部分材料成功打破了国际壁垒,实现了自主生产。塑料制品行业的产量水平与国民经济息息相关,与我国 GDP 波动在整体上保持较为相似的发展趋势。根据国家统计局数据,2019 年至 2023年,我国塑料制品产量略有下降但整体平稳,2023年度我国塑料制品产量为 7488.5万吨,同比增长3.0%。据海关总署数据,2023年塑料制品出口额1008.1亿美元,同比下降3.9%,进口额171.9亿美元,同比下降12.3%,贸易顺差836.2亿美元。

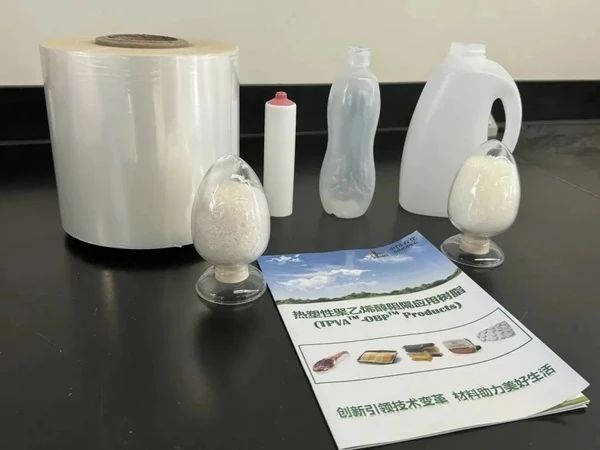

前段时间,中国石油和化学工业联合会公示化工新材料2023年度创新产品评价结果,中国石化6个产品榜上有名:北京化工研究院(以下简称“北化院)的高性能聚丁烯-1、V2级阻燃聚丙烯树脂、高强聚丙烯长丝土工布专用树脂和茂金属聚丙烯催化剂,天津石化的四元共聚聚乙烯薄膜专用料,上海石油化工研究院(以下简称“上海院”)的TPVA-OBP™阻隔应用材料等。生料降解料厂家产品名片:

高性能聚丁烯-1是一种高端聚烯烃材料,具有优异的耐蠕变性、耐应力开裂性和冲击性能,被誉为“塑料中的黄金”,在诸多领域都有良好的应用。由高性能聚丁烯-1制备的管材综合性能优异,可在90~95摄氏度的较高温度下长期使用,耐腐蚀、不结垢,静音效果好,寿命可达50年以上。生料降解料批发

攻关历程:

由于国内缺乏同类均相本体烯烃聚合工艺技术,相关技术和产品壁垒未被打破,国内高性能聚丁烯-1技术和产品长期被国外封锁和垄断。北化院以满足国家需求为导向,充分发挥新材料领域大兵团作战优势,组建联合攻关团队。从2010年开始,在聚丁烯-1构效关系基础理论研究、高性能催化剂技术、均相本体烯烃聚合技术、聚丁烯-1高端产品、聚合物深度脱挥技术等方面,攻克多项科学技术难题,形成工艺包,并与镇海炼化、SEI(工程建设公司)、华东理工大学和青岛安工院联合攻关,共同推进完成高性能聚丁烯-1成套技术在镇海炼化的落地实施。产品名片:

四元共聚聚乙烯薄膜专用料是一种含有较多α-烯烃的线型低密度聚乙烯,由乙烯与1-丁烯、1-己烯、1-辛烯共聚合成,密度低、结晶度小,除优异的抗冲击性、良好的柔性和弹性外,具有超高透明性,被命名为多元共聚新材料,广泛应用于汽车等交通工具内饰改性、特种密封、复合包装膜、低温冷冻包装、光伏胶膜等领域。

攻关历程:

2023年7月,天津石化采用新型催化剂、新工艺和新的聚合操作,成功研发生产出四元共聚聚乙烯新产品PE-LF131-8,填补了国内空白,进一步提升了产品市场竞争力。天津石化利用自主研发的气液法流化床聚乙烯工艺成套技术,在聚乙烯装置生产四元共聚聚乙烯产品,在国内尚属首家。研发过程中,天津石化和浙江大学合作,根据小试结果计算出工业操作参数,对产品指标透明性进行重点攻关,经过精心调整操作,最终实现稳定量产。与传统聚乙烯产品相比,四元共聚聚乙烯产品不仅具有高强度、高柔软性等,而且具有更高的透明性,吹膜雾度值大幅下降,胶膜透光率大幅度提高至85%以上,技术处于行业领跑水平。产品名片:

TPVA-OBP™阻隔应用材料是一种高阻隔性热塑性聚乙烯醇树脂产品。与现有高氧气阻隔产品相比,TPVA-OBP™树脂产品价格优势明显,可直接热塑加工,满足吹膜、流延膜、多层共挤、吸塑等加工成型方面的应用要求,解决了现有PVA(聚乙烯醇)薄膜溶液流延方法生产效率低、能耗高、不能生产多层膜的问题,加工性能优异的同时能够降低阻隔包装材料成本。由其制备的薄膜制品氧气阻隔性能高,强度、韧性高,抗撕裂性能好,可热封且热封强度高,在阻隔包装方面具有独特优势,可用于食品包装、化学品包装、农业和工业包装等领域。

攻关历程:

上海院采用自主研发的连续热塑化工艺,克服PVA的热塑化及薄膜加工成型等困难,开发出具有独立知识产权的成套技术和新产品,其生产工艺路线为全球首创。上海院经过小试研究,确定技术路线和工艺参数,对产品关键指标进行重点攻关,通过与宁夏能化通力合作,最终实现TPVA-OBP™阻隔应用材料的稳定生产。TPVA-OBP™阻隔应用材料不仅具有力学性能好的优势,而且氧气透过率达0.94立方厘米/平方米·24小时·标准大气压,处于行业领先水平。2021年,宁夏能化采用上海院技术成功量产TPVA OBP™阻隔应用材料新产品并投放市场,填补了国内该领域空白。产品名片:

土工布是一种以聚合物纤维为原料,通过热压、针刺或编织等工艺制成的透水性合成材料,在基础建设中起到加筋、防护和反滤等作用,能有效保护地基,加强其稳定性及耐开裂性,还可以有效防止水土流失,广泛应用在高铁、高速公路、机场、隧道、堤坝及“海绵城市”建设等领域。土工布的应用被誉为“岩土工程革命”。高强聚丙烯长丝土工布专用树脂具有更为优异的力学强度、耐生物、耐酸碱稳定性,服役寿命更长。

攻关历程:

聚丙烯长丝土工布对原料质量要求高,长期依赖国外进口。北化院联合济南炼化、化销华北,瞄准客户进口料替代需求,充分发挥产销研用一体化优势,聚力攻关高强聚丙烯土工布专用树脂国产化替代难题。针对下游客户需求,产销研三方联合探讨开发方向、助剂配方和生产控制参数,针对催化剂组成与结构对树脂结构与性能的控制、生产装置全流程等方面展开全方位深入研究,成功开发适配的改进型DQS-01催化剂,并开发出适于不同土工布生产工艺的树脂新牌号YU28G和YU18D,产品具有优异的抗拉伸强度和韧性。产品名片:

采用茂金属催化剂制备的聚丙烯拥有独特的链结构,除了具备传统聚丙烯的优点,还兼具析出物含量低、气味低、透明性好、光泽度高、耐辐照性能好等特点,广泛应用在纤维、无纺布的生产制造,如口罩、过滤材料、医疗器械及包装、高端精密产品包装、汽车部件等领域。攻关历程:

茂金属聚丙烯催化剂及生产技术长期被国外公司掌握。北化院是国内最早从事茂金属聚丙烯催化剂和新产品开发的科研机构之一。2012年,北化院茂金属聚丙烯催化剂制备技术小试研究取得进展,采用独特的载体处理技术及负载、活化工艺,解决了负载催化剂稳定性等关键问题。2020年,该催化剂在连续釜式工艺聚丙烯中试装置上成功应用,聚合过程中无结块、堵塞问题,生产的聚丙烯颗粒均匀、不发黏、细粉含量低。2021年,该催化剂在青岛石化间歇本体聚丙烯生产装置上成功应用,验证了其具有良好的稳定性和杂质耐受性。2022年,该催化剂在扬子石化Hypol聚丙烯装置和中原石化环管聚丙烯装置上成功应用,用于生产均聚和无规共聚茂金属聚丙烯产品,并开发多个茂金属聚丙烯产品,实现了国产茂金属聚丙烯催化剂在连续聚丙烯装置上的首次工业化应用。同年,北化院催化剂制备技术取得中国石化专有技术认定。产品名片:

脂肪族异氰酸酯(ADI)是生产高档聚氨酯(PU)的核心原料,它的代表性品种有三类,分别是异佛尔酮二异氰酸酯(IPDI)、1,6-六亚甲基二异氰酸酯(HDI)和二环己基甲烷二异氰酸酯(H12MDI)。用脂肪族异氰酸酯制备的聚氨酯材料因具有极其优异的抗老化、耐暴晒、耐黄变性能,是支撑航天军工、高端装备、汽车等产业发展的关键性基础材料。

攻关历程:

2000年前,世界上能生产HDI的只有科思创、巴斯夫、法国康瑞和日本南洋化成4家公司,能生产IPDI和H12MDI的也只有赢创和科思创2家公司。我国曾先后批准数套引进技术建设脂肪族异氰酸酯(ADI)装置,均因国外技术封锁搁置。直至万华化学自主研发的脂肪族异氰酸酯(ADI)全产业链制造技术实施,才打破了国外公司对ADI系列产品全产业链制造技术长达70年的垄断,使万华成为世界上唯一掌握MDA-H12MDA-H12MDI全产业链、世界上第二家掌握IP-IPN-IPDA-IPDI 产业链、全球第四家和国内唯一掌握HDI及衍生物等核心技术的企业。产品名片:

氢氟醚7100和7200作为美国环境保护部(EPA)确定的氟利昂替代物清单(SNAP)清单中的清洁剂和冷媒,被指定为Acceptable(可无限制使用),且已被EPA排除在挥发性有机化合物(VOC)之列。可用于精密仪器、电子、半导体、高端医疗设备、航空航天等制造行业。全氟聚醚流体广泛用于数据中心服务器液冷、浸没式液冷,无需空调制冷,大大降低机房功耗,PUE达到1.1以下,较传统空调风冷节能85%以上。

攻关历程:

在氟化工这一高科技领域中,长期以来,美国跨国公司凭借其强大的技术实力和市场份额,牢牢掌控着行业的主导权,尤其是高端产品如全氟聚醚,其价格高昂且产能紧缺。2013年,长芦新材料公司的母公司开始立项氟化工项目,目标就是实现高级别氟化工材料的国产化替代。经过不懈的努力,终于成功开发出了一条全新的化学法生产高端电子氟化液的工业技术路线。2021年,长芦新材料公司正式开始了这一新技术的投料试生产。在试生产过程中,公司不断优化工艺参数,提高生产效率,确保产品质量达到国际先进水平。经过一段时间的试生产,公司成功地将这一技术转化为实际生产力,并开始向市场供应高端电子氟化液产品。未来,随着市场需求的持续扩大,塑料制品行业的新材料、新技术将得到进一步推广与应用。随着更多化工材料不断打破国际壁垒,我国化工产业有望在全球市场中占据更加重要的位置,持续引领经济高质量发展。